玉米须袋泡茶装袋难题有解,知医邦不报专利公开工艺惠众生

“两年前我们还在为怎么把玉米须精准足量地装进茶包发愁,茶包机厂商直接说这是全世界都面临的难题。”初见知医邦科技生产部的丛经理,她正盯着自动包装机上均匀快速落下的玉米须泡泡茶。作为全程参与玉米须泡泡茶研发的核心成员,丛经理见证了玉米须从无法精准足量封装变成如今每个小茶包精准3克、药效等效10克的标准化产品。

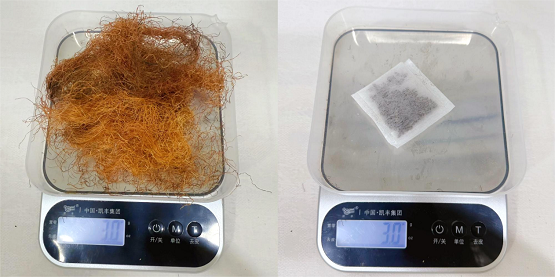

轻盈是玉米须的天然特性,却成了其工业化生产的第一道坎。回忆起初次拿到玉米须原料,“一整袋玉米须铺满3平米台面,称下来才400多克。”丛经理指着电子秤:“但是现在你看,3克玉米须泡泡茶和3克玉米须对比有多明显。”

(3g玉米须vs3g玉米须袋泡茶)

按《中国药典》建议,玉米须每日有效服用量需15-30克,但未经处理的玉米须密度仅0.12g/cm³,传统茶包机根本“喂不饱”——要装够量,茶包得像布袋那么大,而且有效成分难以溶出。

市面上很多玉米须产品剂量不够,一袋只装几十根,“大部分真不是故意偷工减料。”丛经理解释,“这东西太轻了,传统工艺下茶包机没法精准定量玉米须。更何况机器一震动,它就抱团,抖半天也掉不下几根。”

粉碎环节的拉锯战

最初尝试直接用玉米须原丝装袋,结果可想而知——茶包机料斗里,玉米须结成棉团,任凭震动装置怎么晃,都纹丝不动。

团队决定从粉碎入手,没想到更棘手的问题来了。“第一次粉碎后,车间地面每天都积着一层淡黄色粉末”。丛经理记得,那时工人下班前要额外清扫两小时。粉碎后的粉末细如烟尘,能从茶包袋微孔渗出;到了封口环节,热封机烫过的边缘总会裂细缝,粉末顺着缝溜出来,在传送带上织成“隐形网”。

后来尝试粗碎,把玉米须切成3-5毫米小段,短暂解决了漏粉问题,但棘手的是,玉米须粗碎过程中物料会强烈吸附在机器壁上,难以自动排出,不仅浪费原料,还影响设备效率。即便成功送进茶包机,碎屑仍会黏在袋口边缘,导致封口不严,质检时因漏粉被判定为不合格。

给玉米须“加点水”:制粒工艺的关键突破

新的困境又待解决:怎么让松散的玉米须抱团成颗粒,既能被茶包机顺利抓取,又不会漏粉?几经辗转,知医邦转向制粒技术。可试了才发现,玉米须和别的药材“脾气”完全不同。

像枸杞、黄芪这些药材,本身含淀粉或糖分,压一下就能成粒,但玉米须几乎不含这些,干压的话,一捏就散,跟沙子似的。

团队决定加水制粒——在密闭环境里,给粉碎后的玉米须加纯净水,让纤维表面形成微弱的氢键,再用制粒机分两段加压。这一步骤需精确控制水量,过多会导致霉变,过少则颗粒不实,还需反复测试压力参数。

反复试验20多种方案后,终于找到了解决途径。与其他药材相比,玉米须制粒耗时更长。制粒后过筛剔除碎末,保证颗粒均匀度。制粒后的玉米须颗粒硬度也有严格要求,能被茶包机快速顺利送料。

从怕发霉到药效锁得住:微波技术的妙用

玉米须含12%-15%的水溶性多糖,特别容易吸湿发霉。传统高温烘干虽能防霉,却会让黄酮类成分损失20%以上——这可是玉米须利尿、降压的关键活性物质。

制粒后的颗粒仍易受微生物污染,尤其玉米须天然吸湿,霉变风险高。丛经理说,“我们用工业微波消毒技术替代传统高温烘干,微波能穿透颗粒内部,消毒、杀虫、干燥、防霉变,同时保留有效成分。这一过程严格控制温度和时间,避免热敏性成分流失,保障食品安全。”

“必须微波15-20分钟,时间短了容易发霉、水分超标。”她拿起半成品展示:“你看压制完的颗粒,干燥松散,黄酮保留率92%,常温可以存放18个月。”

让轻药材有了“实在分量”

解决了原料、粉碎、制粒、消毒的问题,最后一关是定量包装。由于前面4道工序的成功解决,让最难的玉米须装袋难题变得简单而易解。

让每包精准装3克,使用四头电子秤系统进行内外袋定量封装:内袋为食品级无纺布透气茶包袋,装入精确3g颗粒;外袋为密封铝箔袋,防潮保鲜,误差不超过0.3克。

“这3克颗粒看着少,其实浓缩了10克原生玉米须的药效。我们做过实验,同一批玉米须原材料和该批原丝制成的茶包,在相同的水温和冲泡时间条件下,3g玉米须茶包溶出率比原丝超80%,茶汤也更清亮。”

(300ml沸水同时焖泡20分钟后,左边3g玉米须泡出的茶汤vs右边3g玉米须茶包泡出的茶汤)

从“轻量难控”到“精准浓缩”,知医邦不仅攻克了玉米须精准足量装袋的行业难题,此工艺亦适用于蒲公英、淡竹叶、金银花等同类轻药材的精准定量装袋。

限于篇幅,若有未尽之处,欢迎有需求的个人及机构与知医邦交流,知医邦承诺不追求专利利益,无偿提供技术支持。知医邦始终秉持传承中医、让中医药文化普惠大众的初心。