专访全应科技东大化学项目经理王平—— 记东大化学ADMC热电智能调控系统落地全程

在 “双碳” 目标与工业智能化转型的双重驱动下,化工行业正经历着从 “经验驱动” 到 “智能决策” 的历史性跨越。2025 年,河南平煤神马东大化学有限公司(以下简称 “东大化学”)与全应科技合作实施的 ADMC 热电智能调控系统,以 100% 设备自动投用率的突破性成果,为化工领域树立了智能化转型的新标杆。作为河南省首个化工行业的ADMC 热电智能调控系统落地项目,这场发生在中原腹地的技术革新,不仅解决了化工生产中 “热源稳定控制” 极具挑战性的难题,更开创了 “AI + 热电” 在高危化工场景的规模化应用先河。

化工领域的 “苛刻” 挑战:从参数控制到行业革新

凌晨三点的东大化学控制室里,仪表盘上的数字像心跳般跳动。主汽压力 1.012MPa,温度 299.8℃—— 这组在传统热电看来近乎完美的参数,在化工生产线上却意味着 “临界风险”。下游烧碱反应釜对蒸汽的要求之高,堪比实验室里的精密仪器对运行环境的要求。

对于传统热电行业而言,蒸汽压力波动 0.1MPa、温度波动 ±5℃或许是可以接受的范围,但在化工生产场景中,这样的波动足以导致整条生产线瘫痪。东大化学作为河南省氯碱化工龙头企业,其热电系统承担着为烧碱生产提供稳定热源的重任,下游工艺对蒸汽参数的要求近乎苛刻:压力需稳定在 1.01MPa±0.005MPa,温度控制在 300℃±1℃—— 这相当于传统热电控制精度的 10 倍以上。

作为河南省首个化工行业智能化落地项目,东大化学的智能化转型具有典型示范意义。化工生产是一个环环相扣的流程,任何一个参数的偏离都可能导致产品不合格,甚至引发安全事故。全应科技东大化工项目经理王平在采访中强调,“东大项目的特殊性在于,它不仅要求热源稳定,还要在化工生产波动时快速响应,比如下游突然减少 20 吨蒸汽负荷,热电系统必须在几分钟内完成调整,这对传统控制手段是巨大挑战。”

与传统燃煤热电相比,化工行业热电的核心差异体现在三个技术维度:参数控制精度要求呈数量级提升,传统热电允许较大控制空间,而化工行业的控制窗口被压缩到极致;动态响应速度要求苛刻,化工生产的瞬时波动需要热电系统具备毫秒级的调节能力;系统安全性要求更高,任何控制失误都可能引发连锁反应。全应科技 ADMC 系统面临的首要任务,就是在这样的 “苛刻” 条件下,实现从 “人工粗放调节” 到 “智能精准控制” 的跨越。

技术攻坚:18 个控制回路的 “神经重构”

为解决化工行业的热电控制难题,全应科技为东大项目设计了 18 个关键控制回路,涵盖锅炉燃烧、汽机进汽、脱硝系统等核心环节,构建了一套 “云边协同、机理融合” 的智能调控体系。这场技术改造如同对热电系统进行 “神经重构”,其核心突破体现在三个方面:

1.数据驱动与机理融合的双重引擎

在燃料量与风量动态匹配算法中,全应科技采用 “数据学习 + 物理机理” 的混合建模方法。针对化工燃料(如危险化学品副产物)热值波动大的特性,系统通过实时监测燃料成分变化,自动调整风煤配比。“我们曾遇到煤质突然变差的情况,原本 1 吨煤产 5 吨蒸汽,后来只能产 4 吨,系统在 90 分钟内就识别出变化并调整了控制策略,这比人工判断快了至少 3 倍。” 王平回忆道。

2. 与 DCS 系统的 “无缝嫁接”

传统 DCS 系统如同热电的 “中枢神经”,如何在不干扰原有保护逻辑的前提下实现智能化改造?全应科技采用 “末端控制逻辑叠加” 方案,在 DCS 系统末端搭建独立控制回路,通过专线传输指令,既避免了对原有系统的冲击,又实现了智能算法的植入。王平形容“这就像给传统系统加装了“智能外挂”,既安全又高效。”

3. 极端工况下的 “智能预判”

调试阶段,团队面临 “锅炉负荷突变”“汽机工况复杂” 等极端挑战。例如,为适应峰谷电价策略,东大热电需要在 15 分钟内完成负荷调整,而煤燃烧的滞后性通常需要 5-8 分钟才能见效。全应科技开发了 “提前预判 + 阶梯调节” 算法,通过分析历史数据提前启动燃料准备,使 18 个控制回路在 7 分钟内协同动作,最终实现 14-15 分钟内稳定新工况,压力波动控制在 0.02MPa 以内,远超人工调节水平,真正实现热电智能协调控制。

东大各职能部门了解项目概况

现场实战:从 “凌晨 2 点的波动” 看智能优势

2025 年 3 月的一个凌晨 2 点 10 分,东大化学化工端突发故障。全应科技 ADMC 系统犹如训练有素的“哨兵”,立即作出响应,从数据采集、负荷计算到指令下发,一系列操作在 7 分钟内高效完成。王平回忆道,当化工车间于 2 点 20 分致电通知时,系统的调整已接近尾声。监控记录清晰显示,系统从检测到波动至稳定参数仅耗时 7 分钟,相较之下,人工调节通常需要 25 分钟以上的时间。

这个案例生动体现了智能系统与人工的差异。 东大化学的运行人员说,“系统就像不知疲倦的‘超级大脑’,24 小时监测数据,预判风险。有一次炉膛负压接近警戒线,系统提前 3 分钟发出告警,而人工巡检可能还没发现问题。”

智能看板的 “音响告警” 和 “一键切换控制模式” 功能在此类场景中发挥关键作用。当系统检测到异常时,会第一时间通过声光告警通知运行人员,并自动切换至安全控制模式,为人工干预争取宝贵时间。数据显示,相比人工处理,系统响应效率提升 60% 以上,重大异常处理时间缩短 70%。

各部门对项目进行验收

100% 自动投用率背后的 “三重保障”

东大项目最引人注目的成果,是实现了 100% 设备自动投用率,这在化工领域热电生产上堪称里程碑。这一成果不仅刷新了化工领域的智能化标准,更通过三重硬核支撑,破解了 “工业智能最后一公里” 的落地难题。

1.模型迭代的 “千锤百炼”

团队驻场 30 多天期间,针对东大热电的特殊工况进行了多轮模型优化。“我们每天分析数据,调整参数,光燃烧模型就迭代了 12 版,最终才实现全工况稳定控制。” 项目负责人透露,这种高强度的现场调试是确保自动投用率的基础。

2. 安全备份的 “双保险”

硬件上采用多机热备份设计,任何一台设备故障都能自动切换;软件上开发了实时自检功能,对 CPU 负荷、网络状态等进行监控。就像给系统上了双保险,确保万无一失。

3.人机协同的 “信任构建”

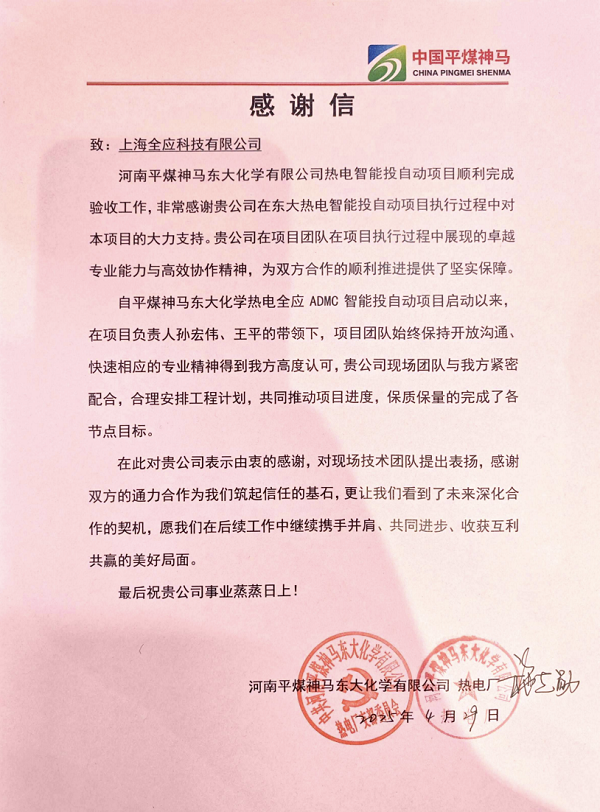

面对国企客户的严谨要求,全应科技团队通过 “技术展示 + 痛点解决” 双管齐下,赢得了东大化学运行人员的信任。“一开始他们对‘无人干预’很怀疑,但看到系统连续稳定运行一周后,态度就转变了。” 王平回忆道。东大化学对全应科技的认可最终凝结为一封饱含诚意的感谢信,其党支部盖章确认,这充分体现了对系统及现场团队的认可。

2025 年 4 月,河南平煤神马东大化学有限公司热电分厂向上海全应科技致感谢信,信中提及:“自平煤神马东大化学热电全应 ADMC 智能投自动项目启动以来,在项目负责人孙宏伟、王平的带领下,项目团队始终保持开放沟通、快速响应的专业精神得到我方高度认可。” 当王平摩挲着信纸上 “快速响应” 的字眼时,调试期通宵达旦的日子仿佛有了具象的回响——那些团队为优化燃烧模型反复推演的场景,那些在锅炉房与代码间穿梭的日夜,那些被汗水浸透又风干的工服,此刻都化作信纸上沉稳的墨痕,红章与黑字恰是对所有坚守最厚重的注脚。这封信不仅肯定了项目团队在技术攻坚中的卓越能力,更特别提到 “现场团队与我方紧密配合,合理安排工程计划,共同推动项目进度,保质保量完成了各节点目标”,字里行间体现出对双方协作模式的高度认同。

行业影响:从 “河南首个” 到 “全国范式”

东大项目的成功,作为河南省首个化工行业 ADMC 热电智能调控系统落地项目,为化工行业的热电智能化转型提供了可复制的 “河南样本”。该项目沉淀的标准化技术模块包括:机炉协调控制算法,实现锅炉与汽机的协同调节;燃料适应性算法,解决化工燃料波动问题;智能告警与切换逻辑,提升系统安全性。并且,这些模块已形成行业通用解决方案,正在向集团其他热电厂推广应用。

从行业视角看,该项目的价值不仅在于技术突破,更在于推动了三个转变:从 “经验驱动” 到 “数据驱动”,打破了传统热电依赖老工人经验的局面;从 “事后处理” 到 “事前预判”,通过 AI 提前发现潜在风险;从 “单一控制” 到 “全局优化”,实现热电系统全流程协同。

在双碳目标下,化工行业的热电智能化不是选择题,而是必答题。王平表示,“东大项目证明,即使在如此苛刻的化工场景下,AI 也能实现超越人工的控制水平,这将极大加速行业转型进程。”

当东大化学的热电系统在凌晨 2 点自动完成负荷调整时,它不仅保障了一家化工企业的生产,更预示着整个化工行业热电智能化的未来 —— 在智能技术的驱动下,这个曾被认为 “粗犷” 的传统行业,正在迎来精细化、智能化的全新变革。全应科技 ADMC 系统书写的,不仅是一个项目的成功,更是一个行业的转型宣言。

未来,全应科技将以东大项目为起点,持续深耕技术创新,让 AI 与热电系统的融合更加深入。通过不断优化算法模型、完善硬件架构,推动化工行业朝着绿色、高效、智能化的方向持续迈进,为双碳目标的实现注入强劲动力,助力化工行业在热电智能化浪潮中开辟出更广阔的发展空间。